资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

炼油废催化剂的回收利用现状研究

2020-02-02 阅读:次

对炼油废催化剂进行综合回收利用既可以提高资源利用率,也能避免废催化剂带来的环境污染问题。文章将炼油废催化剂 进一步细分为催化裂化、加氢处理以及催化重整催化剂,分别对这三类废催化剂的回收利用技术做出综述,从而为石油废催 化剂回收利用向无害化和资源化的方向发展提供一定的参考。

据统计局数据,2018 年石油表观消费破6 亿吨,达到6.25 亿吨,同比增加0.41 亿吨,增速为7%;预计到2020 年,国内炼油一次加工能力将超过9 亿吨。

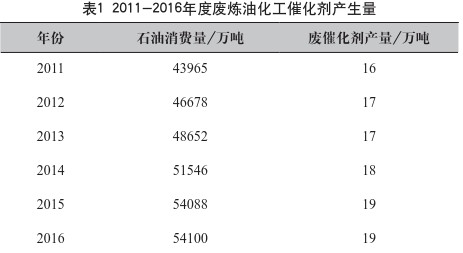

根据国内炼油行业的标准测算,每吨原油炼制将产生 0.354kg 废催化剂。以此为标准,根据我国的年石油消费量,可 以估算出当年废催化剂的产量。从表1 可以看出,废催化剂的产生量随着我国炼油催化剂的递增也逐年增加。如若能对 炼油废催化剂进行综合回收利用,不可以提高资源利用率, 也能避免废催化剂的环境污染问题,在节能的大趋势下, 该方向应该是目前石油化工领域的研究重点之一。

FCC 催化剂的使用量占据较大市场份额,约为炼油催化剂总量的68.9%,加氢精制、加氢裂化和催化重整催化剂所占比 例分别为9.4%,6.2% 和3.3%;其他种类的炼油催化剂占比约为 12.2%[1]。本文将炼油废催化剂进一步细分为废FCC 催化剂、废加氢处理催化剂以及废重整催化剂,对这三类废催化剂的回收 利用技术分别进行综述。

1 废FCC催化剂

废FCC 催化剂中重金属含量高,镍、钒、铁等重金属可能沉积在废催化剂表面,少量的钠、镁、钙、铜等元素也可能沉积 在废FCC 催化剂上。如果将这些废催化剂进行脱金属回收,在 实现有价金属重新利用的同时也可环境污染。此外,FCC催化剂中的活性组分分子筛含有稀土元素,其赋存相对简单, 通常以稀土离子或稀土氧化物(REO) 形式存在,具有很高的 回收价值,但目前针对废FCC 催化剂中稀土元素回收的研究并不多。

到目前为止,FCC 废催化剂的处理途径主要有以下4 种:

1.1 平衡剂再使用

国内外对废FCC 催化剂的利用进行了大量研究。国外炼

制渣油( 金属含量高) 的重油FCC 装置在整个催化裂化装置中 占比不高。通常,从FCC 装置排出的废催化剂可以再次用作重 油FCC 装置的平衡剂。而在我国,大部分FCC 装置是重油FCC

装置,因此卸出的平衡剂金属含量高、活性低,其中少量可 再次作为启动催化剂。

1.2 FCC废催化剂合成分子筛

利用FCC 废催化剂重新合成分子筛也是目前主要的回收

途径之一,因为废催化剂的部分主体结构虽遭到破坏,但少量 的分子筛结构仍完整可用,所以可利用该类分子筛结构将废催 化剂加工合成为高附加值产品。国外在该方面进行了探索性研 究:Basaldella 等通过水热法将废催化剂合成八面沸石分子筛,

通过碱熔将废催化剂合成A 型分子筛,分析测试表明改性 后的催化剂具有良好的催化性能;A1.Sheeha 等从废催化剂中 回收AL2O3,制成拟薄水铝石,分析测试表明产品比表面积大于 200m2/g,孔容超过0.3mL/g,可再次作为分子筛的铝源。

国内关于FCC 废催化剂合成分子筛的研究也很多:杨海 宁等以FCC 废催化剂为原料,通过处理和水热原位晶化技 术合成Y 型分子筛;李亮等通过添加无机盐,调变合成体系的

投料硅铝比、酸碱度、晶化温度以及晶化时间等影响,将废 催化剂合成Y 型分子筛。

1.3 磁分离技术

废FCC 催化剂上金属含量高,主要有Ni,V 和Fe 等,利用金属的磁力作用分离,分离出的性能相对较好的催化剂可再次 应用于FCC 装置中。国外开展废催化剂的磁分离早在20 世纪 70 年代,随着装置的不断改进,磁分离技术先后经历了高梯度磁分离、稀土永磁体代替电磁体以及永磁技术。我国利用磁分 离技术进行催化剂的回收开始于洛阳炼油厂在1998 年的工业 应用。经过不断发展,2002 年永磁技术在华北石油分公司得到 应用。为进一步加深磁分离技术在废FCC 催化剂回收上的应 用,中石化工程建设有限公司与其他公司共同开发了NBMS 磁分离工艺,该工艺实现了两级或两级以上的分离,分离过程不 使用化学品,不产生废水,因此是一种绿色清洁工艺,目前该工 艺已在华北石油化工分公司重油FCC 装置上应用。

1.4 从废FCC催化剂中回收有价金属

大部分废FCC 催化剂中含有可收回的有价金属:一种是稀土,由于FCC 催化剂中的活性组分分子筛含稀土元素,其存 在形式一般是稀土离子或稀土氧化物(REO),因此易于与相关 化合物发生反应,可据此对稀土进行回收[2];另一种是重金属 Ni、V 等,在FCC 装置中,原油中的Ni 和V 等金属会在催化剂 上富集,少量的Al、Mg、Cu 等元素也会沉积在废催化剂上。通

过对废催化剂脱金属,就能实现有价金属的重新利用,同时还 能环境污染。

2 废加氢催化剂

废加氢催化剂含有苯、稠环芳烃和其它潜在的致癌物质, 而且也含一定量的重金属,其中一部分是原催化剂的活性组分 如Ni、Mo、W 等,也有一些是含在原料油中在加氢过程中沉积 在催化剂上的V、Ni、As 等。废加氢催化剂还含以活性硫化物存在的金属,遇到空气会发生自燃反应放出有毒的硫化氢。沉积 在废催化剂上的含大量氮化物的焦炭,在一定条件下会生成并 放出有毒气体。对加氢废催化剂进行回收利用,向无害化和资 源化的方向发展已是大势所趋。

目前有关废加氢处理催化剂的综合利用主要有三条途径:

2.1 废加氢催化剂的分为器内和器外两种器内主要是利用水蒸汽和空气在反应装置内将废加 氢催化剂烧焦,该方法简单易行,但缺点是过程中存 在腐蚀、局部过热、耗时长、除焦率低等问题;器外是在专 门的装置中进行,将失活催化剂卸出反应器,送入装 置,器外的点是不能够实现对条件的精确控 制,而且装置的停工时间短,除焦率高。鉴于器外的势,目前,美国和欧洲90%~95% 的催化剂均采用器外法 处理,而其中主要研究催化剂器外的公司有CRI、Eurecat 和Tticat。我国关于废加氢催化剂器外的研究也在不断发展,目前主要以淄博恒基化工有限公司和中石化湖南长旺化工 有限公司两家公司的研究为主。

2.1 废加氢催化剂的分为器内和器外两种器内主要是利用水蒸汽和空气在反应装置内将废加 氢催化剂烧焦,该方法简单易行,但缺点是过程中存 在腐蚀、局部过热、耗时长、除焦率低等问题;器外是在专 门的装置中进行,将失活催化剂卸出反应器,送入装 置,器外的点是不能够实现对条件的精确控 制,而且装置的停工时间短,除焦率高。鉴于器外的势,目前,美国和欧洲90%~95% 的催化剂均采用器外法 处理,而其中主要研究催化剂器外的公司有CRI、Eurecat 和Tticat。我国关于废加氢催化剂器外的研究也在不断发展,目前主要以淄博恒基化工有限公司和中石化湖南长旺化工 有限公司两家公司的研究为主。

2.2 低活性废催化剂在其它装置上的二次利用

部分加氢处理装置对催化剂的活性和选择性要求非常 高,而部分加氢处理装置则对催化剂的要求较低。基于这一特 点,部分要求高活性和选择性催化剂的加氢处理装置,其催化 剂失活后( 或经过) 可以用于其它较低要求的装置。例如,

Sudhakar 等,渣油加氢处理装置所用之后的废催化剂

对石脑油具有较高的加氢脱硫效率,并能选择性地减少烯烃的 加氢,从而避免辛烷值的损失。

2.3 从废催化剂中回收有价金属或生产有价材料

用于加氢处理的废催化剂可以加工成其他类型的活性催 化剂,也可生产熔融氧化铝,合成集料、钙长石玻璃陶器、耐火 水泥、耐火砖等有用材料。

3 废催化重整催化剂

由于催化重整工艺对原料的要求严格,其废催化剂中有 毒有害组分较少,但废催化剂表面积碳较多,这是由于重整装置运行时间长。而且由于较长的运行时间,原油中的金属硫化 物和氮化物也会在催化剂表面堆积,从而对环境造成威 胁。此外,大多数重整催化剂都是以氧化铝为载体的铂- 铼双金属催化剂,失效后催化剂中铂、铼的含量高,具有较高的回收利 用价值。废催化重整催化剂的处理和利用方法如下:

3.1

催化重整废催化剂的相对复杂,基本分为3 个步骤:烧炭、补氯和还原。烧炭是在适当的氧浓度下,焙烧废催 化剂上的积碳;补氯即氯气补充,是补充炭燃烧过程中损失的 氯,从而分散反应和燃烧过程中熔融的钯;还原是指将通过氯 化更新后的氧化态催化剂还原为金属态,其中还原剂一般采 用氢气[3]。

3.2 贵金属的回收

多次的催化重整催化剂不能满足使用要求,但废催化剂中有Pt、Pd、Re 等贵金属可以回收利用。研究人员对从催化重整废催化剂中回收贵金属进行了大量研究,目前比较常用的 回收贵金属的方法有气相转移法( 高温氯化挥发法)、贵金属溶解法、机械剥离法、等离子熔融法等。

4 结语

国民对要求的日益提高以及对于废催化剂危害性的 逐步认识,迫使催化剂的生产本身必须走清洁化和经济式 的发展道路。同时,近年来原油劣质化、重质化与清洁化成品油 需求迅猛增长的矛盾,促使炼油技术和催化剂的应用更加复杂 化与多样化;另外,炼油微利化也促使炼油行业向加工和 炼化一体化发展,并迫使催化剂降低成本,向生产规模化、过程 高效化和自动化发展。废催化剂处置和资源化再利用相结合的 产业链模式将越来越成为行业发展的主流方向之一。

对炼油废催化剂的回收再利用能有效降低生产成本,减少 能源消耗和对环境的危害。因此加强对国内外废炼油催化剂回 收技术调研,了解国内外废炼油催化剂回收技术现状,可以为 石油废催化剂回收利用向无害化和资源化的方向发展提 供强有力的技术支持。