资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

延迟焦化液化气脱硫塔堵塞的原因分析与解决措施

2020-11-27 阅读:次

对中海石油宁波大榭付}山石化有限公司2.4 Mt/a延迟焦化装置配套液化气脱硫塔存在的液泛问题进行了分析,并有针对性地提出了解决方案和改造措施。延迟焦化产出的液化气中含有大量焦粉,在液化气脱硫塔中不断沉积,从而使脱硫塔填料或塔盘堵塞并产生液泛现象。为了保证正常生产,必须对脱硫塔切出进行清理。为了解决脱硫塔切出后不合格液化气的问题,对脱硫装置流程增加2台静态混合器。改造后的简易脱硫流程能保证液化气在脱硫塔切出的状态下质量合格,从而大大降低了因处理脱硫塔而引起的经济损失。

中海石油宁波大榭/舟山石化有限公司(舟山石化)2.4 Mt/a延迟化装置及其配套的脱硫装置是由镇海设计院设计,采用醇胺法脱硫1二艺,其中液化气脱硫塔选用散堆填料作为内构件,主要处理延迟焦化和加氢装置来的液化气。

该装置初建于2006年,2008年3月一次性投料开车成功,运行初期液化气脱硫塔操作正常,产量合格,各项指标均达到设计要求。但随着运行时间的延长(1~2年),塔的操作出现典型的液泛现象,塔的上界位高限报警,下界位低限报警。塔内胺液难以沉降下来,易发生胺液带烃的现象,对装置的生产带来风险。

1 工艺流程及焦化液化气的性质

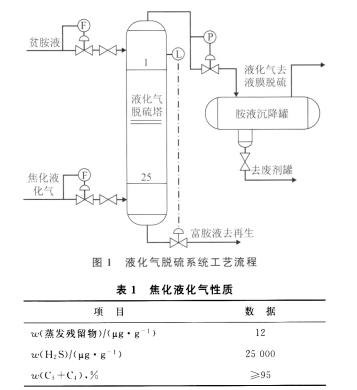

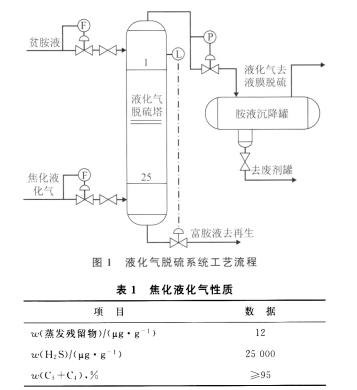

液化气脱硫流程示意见图1。延迟焦化液化气自脱硫塔下部进入,贫胺液从塔的上部进入。由于两者的密度差,两种介质逆向接触,胺液自然沉降后由塔的下部抽出,进入系统;液化气脱硫后从塔的上部抽出,进入胺液沉降罐,脱除携带的少量胺液后,与注碱泵来的30%NaOH溶液一起通过静态混合器,再进人液膜脱硫系统,脱除绝大部分硫醇后出装置(总硫质量分数不大于300“g/g)。

在延迟焦化装置运行中,由于其工艺特点和焦炭塔空速过高等原因,焦炭塔油气不可避免地携带焦粉进入分馏塔,使部分焦粉进入到焦化液化气中。1一,液化气组成见表1。由表1可知焦化液

化气中蒸发残留物为12 gg/g,通过目测发现其中绝大部分成分是黑色的焦粉。

(2)液化气处理量不断下降。经过降低胺液量或液化气处理量,虽然短期可以恢复正常操作,但是随着时间的延长,需要通过不断下调胺液量和液化气处理量才能保证脱硫塔上、下界位的正常,终导致装置无法维持生产,说明塔堵塞越来越严重。

2.2原因分析

2存在的问题及原因分析

2.1存在的问题

(1)胺液在塔内难以沉降。装置运行一段时间后,在液化气处理量和胺液量未发生明显变化的情况下,出现脱硫塔上界位高限报警和下界位低限报警的现象,造成液泛。尝试了采取大幅扰动的操作方法,无,但通过降低胺液量或液化气处理量,上下界位可以逐步恢复正常。这些现象说明塔内的胺液被液化气顶住而难以沉降。

(2)液化气处理量不断下降。经过降低胺液量或液化气处理量,虽然短期可以恢复正常操作,但是随着时间的延长,需要通过不断下调胺液量和液化气处理量才能保证脱硫塔上、下界位的正常,终导致装置无法维持生产,说明塔堵塞越来越严重。

2.2原因分析

沉积在填料上的焦粉主要来源于液化气和胺液中。从舟山石化的生产经验分析,液化气脱硫塔堵塞的周期与胺液中的焦粉含量关系不明显,并不是胺液中焦粉含量越高,脱硫塔的运行时

间就越短。因为在2012年对装置胺液过滤系统进行了改造,胺液中的焦粉含量与装置运行前期相比有明显的好转,但液化气脱硫塔的运行周期并没有延长,反而缩短了。随着装置运行时间的延长,塔内散堆填料发生了一定的腐蚀和变形,容易吸附焦粉,同时随着运行时间的加长,胺液也会发生降解,这些降解产物易被多孔的焦粉吸附,形成了一些黏稠物,黏附在填料的表面,这是造成填料堵塞和装置操作周期缩短的主要原因。

3解决方案及实施效果

3.1解决方案

对于脱硫塔堵塞的问题,将脱硫塔切出进行处理是直接有效办法。根据其它炼油厂的经验,在设备不打开的情况下,采用水冲洗和蒸汽蒸煮后再重新投用就可恢复正常运行。但脱硫塔切出后会引起液化气中的H。S含量超标。液化气中H:S超标会对液化气球罐的运行造成影响。根据石化的有关规定,不合格的液化气中硫化氢含量在不小于50 mg/L时不能进入球罐储存[2]。对于不合格液化气的处理,有多套液化气脱硫装置的炼油厂是将不合格焦化液化气引入到其它液化气脱硫装置进行处理,但对于有单套液化气脱硫装置的炼油厂,无法实施该方案。

对于脱硫塔堵塞的问题,将脱硫塔切出进行处理是直接有效办法。根据其它炼油厂的经验,在设备不打开的情况下,采用水冲洗和蒸汽蒸煮后再重新投用就可恢复正常运行。但脱硫塔切出后会引起液化气中的H。S含量超标。液化气中H:S超标会对液化气球罐的运行造成影响。根据石化的有关规定,不合格的液化气中硫化氢含量在不小于50 mg/L时不能进入球罐储存[2]。对于不合格液化气的处理,有多套液化气脱硫装置的炼油厂是将不合格焦化液化气引入到其它液化气脱硫装置进行处理,但对于有单套液化气脱硫装置的炼油厂,无法实施该方案。

2011年舟山石化发生焦化液化气脱硫塔堵塞后,为了避免装置停工,只能采用将不合格液化气并人高压瓦斯系统进行燃烧的方案。这不造成大幅降量和液化气燃烧而造成的经济损失,而且还会对环境造成非常不利的影响。为了避免类似的损失,提出一种新的解决方案。

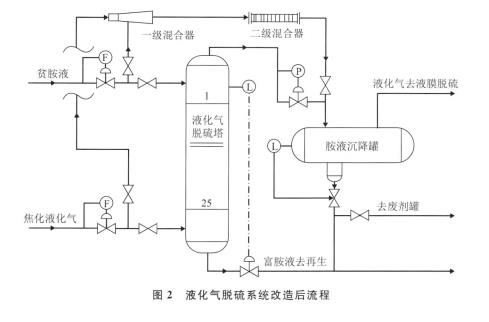

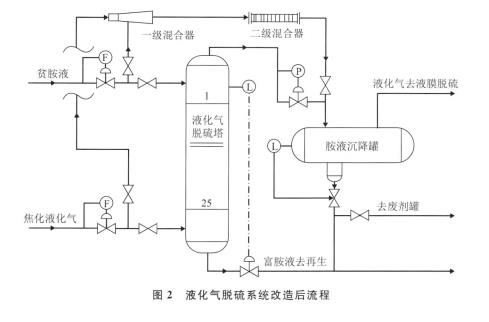

新方案根据醇胺脱硫反应的机理[3],充分利用现有设施,对流程进行改造,增加简易应急脱硫流程,保证脱硫塔在切出的状态下液化气出装置符合球罐储存的相关要求。改造时大部分设备依托原有设施,新增2台静态混合器及相关附属管线,具体流程见图2。当液化气脱硫塔切出后,焦化液化气与贫胺液先进入一级混合器进行初次混合,再进入二级混合器进行混合,保证其充分接触,后一起进入胺液沉降罐。液化气从沉降罐顶部溢出进入液膜脱硫系统,胺液则在胺液沉降罐底部沉降分离,通过底部排污流程进入富液系统。

3.2实施效果

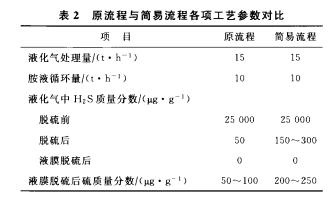

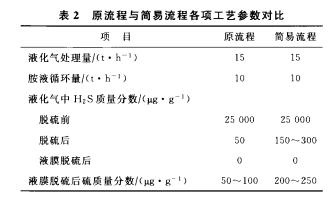

3.2.1脱硫塔的切出 6月22日改造完成后,对新流程进行吹扫试压,确认具备投用条件后,逐步投用新流程,并对各项运行参数和分析数据进行跟踪分析,具体数据见表2。由表2可知,各指标

皆在正常范围内。改造后液化气经过简易的脱硫设施后,液化气中的H:S含量大幅下降,率达到98%以上,再经过后续的液膜脱硫装置,其H:S含量和总硫指标都符合质量要求。同时通过前后碱液总量分析发现没有出现液化气携带胺液的情况。当新流程投用正常后,对液化气脱硫塔进行切出。

3.2.2脱硫塔的蒸煮冲洗 6月22日14:00脱硫塔切出后,用胺液将塔内的液化气置换完全(减少液化气排低压瓦斯量),然后排尽塔内的胺液,后打开脱硫塔顶阀副线,缓慢将系统泄压,

直至塔内压力与低压瓦斯压力平衡。18:00打开塔底蒸汽,对脱硫塔进行吹扫并排至低压瓦斯系统,19:00向塔内注水,并用蒸汽进行蒸煮。蒸煮3 h后将废水排入焦池,如此直至排放水无明显焦粉后停止。6月23日8:00排放水无明显焦粉,停止蒸煮,并进行冲洗。

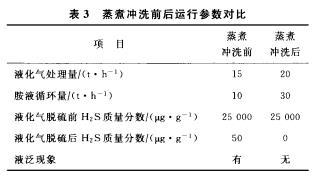

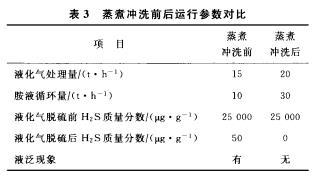

3.2.3脱硫塔的投用 6月23日10:00对液化气脱硫塔进行投用,停用简易脱硫流程。液化气脱硫塔重新投用后,运行情况及脱硫效果见表3。从表3可看出,液化气处理量从蒸煮冲洗前的15 t/h

提高到蒸煮后的20 t/h,胺液量从蒸煮冲洗前的10 t/h提高到蒸煮后的30 t/h,液化气脱硫塔没有出现液泛现象,脱后液化气中H:S含量也较蒸煮前有明显好转。

4 结 论

(1)醇胺法脱硫在适当降量的情况下采用增加2台静态混合器的简易脱硫流程,能够代替原填料塔脱硫,并能保证液化气的产量,解决了液化气在脱硫塔切出处理期间液化气中H:S含量高

的问题。采用简易脱硫流程,不脱硫效果明显,而且改造方便、投资小、操作简单。

(2)液化气填料脱硫塔发生焦粉堵塞后,在不开人孔的情况下,采用蒸汽和水进行蒸煮及冲洗后,完全可以达到清除塔内焦粉的目标。