资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

能源塔波纹填料表面液膜流动过程模拟研究

2020-08-08 阅读:次

能源塔吸热过程的实质是塔内波纹填料表面液相降膜与逆流气相接触发生热质交换,为探究填料 表面液膜流动对能源塔内气液两相热质交换过程的影响机制,文中建立了波纹填料表面液相降膜流动模型,模拟 了不同气液相入口参数以及不同波纹结构的填料表面的液膜流动过程,通过对比各工况下填料表面稳定液膜的 特性,分析了影响液膜流动的关键因素,从气液相接触角度出发,寻求更加合理的气液相入口参数和波纹 结构。

1 气液两相传热传质模型建立与求解

1. 1 物理模型

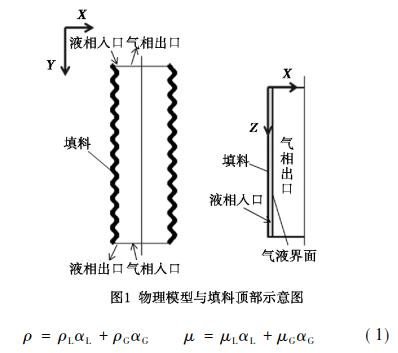

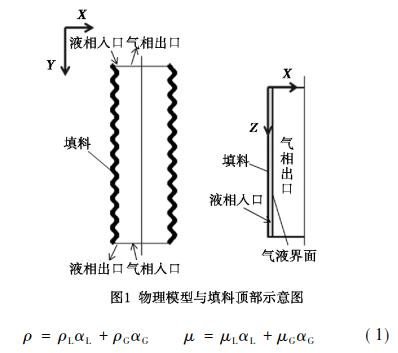

能源塔内部沿着填料表面向下流动的液膜与逆 向上升的热湿空气直接接触,并发生热质交换。如图 1 所示,x 为填料间距方向,y 为填料高度方向,z 为填 料宽度方向,液相从填料顶部以液膜的形式沿着壁面 向下流动,两填料间气相由填料底部流入填料顶部流出。本章假设流体在填料宽度方向上均匀分布,将实 际上的三维流动简化为二维模型; 以 x = 0. 5 D( D 为 填料间距) 为对称轴,假设两片填料间的流场轴对称,

以对称轴与左侧填料间的流场作为本章的研究对象。

1. 2 数学模型

由于气液相界面未知,采用 VOF 模型与 Geo - Re-construct 界面重构法对气液相界面进行求解追踪,引 入参数 αi 表示网格单元中的相体积分数,以填料间气 液两相为模拟研究对象,分别以 αL 、αG 表示网格单元 内液相体积分数和气相体积分数,网格单元的密度 ρ 和粘度 μ 由气液两相共同决定。

基于 VOF 模型,忽略两相间的热质交换,针对能源塔内波纹填料表面液膜流动过程,建立非稳态层流 热质交换流模型,控制方程如下:

连续性方程:

连续性方程:

式中,ρ、μ 为平均密度与平均粘度; w 为湿空气中 水蒸气质量分数; Fx 、Fy 为动量源项。

对于波纹填料间液相降膜与气相逆流接触流动 过程中界面处相间剪应力、填料壁面粘附力、表面张 力和重力产生的作用,以动量源项 F 的形式在控制方 程中予以体现,动量源项包括重力源项、气液剪应力源项和表面张力源项三部分。

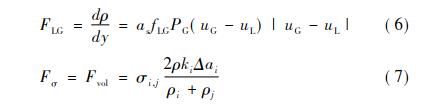

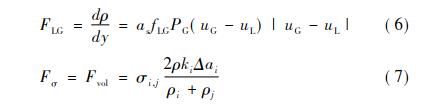

以压降模型表示气液剪应力源项,以散度定理体积力模型表示液膜表面张力源项,如式( 6) 和式( 7)

壁面粘附力作用实质是由于表面张力而产生的 固液间作用力,可以固液接触角修正固体壁面附近液 面曲面法向量,以表面张力的形式表示为动量源项。

1. 3 模拟计算方法

采用 FLUENT 软件进行模拟计算,模型前处理时

根据本模型壁面形状特点,采用了非均匀结构化贴体 网格。气液界面剪切力源项通过 UDF 用户自定义函 数编程实现。离散求解过程,时间项采用隐式格式离 散,动量方程的对流项釆用一阶迎风格式离散; 压力 项采用 PRESTO! 格式求解,压力速度耦合方式采用 PISO 算法。模拟计算中釆用 Geo - Reconstruct 界面重 构法对气液相界面进行追踪。

2 模拟结果与分析

基于建立的数学模型,采用 10% 浓度的氯化钙溶液作为液相流体,模拟了不同的液相入口速度、液膜 入口厚度、逆向气流速度以及波纹填料结构参数时填 料表面液膜流动过程。

2. 1 液膜形成过程

图 2 为波长为 50mm 波高为 5mm 的正弦波形波纹填料表面的液膜流动过程,液膜入口厚度为 2mm, 液相入口速度为 1m /s,气相入口速度为 3. 94m /s。

溶液以入口液膜厚度入口速度从填料上端流入, 沿着壁面从波谷流向波峰,液膜到达波峰时,在惯性 的作用下液膜前端有脱离壁面的趋势,在重力作用下 有竖直向下流动,但在表面张力和界面剪切力的逆向 作用下液膜积聚,液膜厚度增加,积聚到一定程度时, 在重力作用下液膜发生断裂形成液珠下落。液膜前 端在积聚与断裂的过程中不断,并在积聚的 过程中不断湿润填料表面,在液膜前端流过之后,在 表面张力形成的壁面粘性力的作用下将填料表面完 全湿润,终形成完整液膜。

2. 2 液相入口参数对液膜流动的影响分析

图 3 为在波长为 50mm 波高为 5mm 的波纹填料 表面,当气相入口速度为 4 m /s,液相入口厚度为 4mm 时,不同的 液 相入 口 速 度 ( 0. 5m /s、1m /s 和 1. 5m /s) 下,溶液在波纹填料表面形成的稳定液膜情况。如图 3 所示,液相入口速度为 0. 5m /s 时,稳定液膜厚度 小,表面波动性大; 液相入口速度为 1. 5m /s 时,稳定液膜厚度大,表面波动性小。图 4 显示的是在 不同的入 口 液相 流 速 下,液 膜 厚 度 随 填 料 高 度 的 变化。从图中可看出,在不同的液相入口流速下,呈现 出相同的规律,即液膜随着填料壁面同步波动,液膜 厚度在填料波谷出现 大 值,在 填 料 波 峰 出 现 小值。液膜入口速度较小时,沿着填料向下流动,液膜 厚度在波动中减小; 液膜入口速度较大时,液膜厚度 在波动中。

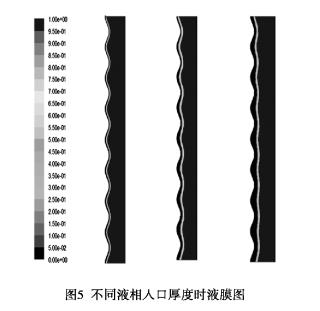

高度的变化。如图 6 所示,在不同的入口液膜厚度下, 填料表面的液膜厚度波动幅度随着填料高度的 而逐渐减小。同时,入口液膜厚度较小时,液膜厚度 的波动幅度越平稳,说明液相在填料波谷的积聚现象 较弱; 入口液膜厚度较大时,液膜厚度值波动幅度越 大,说明液相在填料波谷积聚的现象比较明显。这是 由于,液膜厚度比较大流经波峰时,壁面粘性力以及 界面剪切力的逆向作用主要于液膜的近壁层和液膜

高度的变化。如图 6 所示,在不同的入口液膜厚度下, 填料表面的液膜厚度波动幅度随着填料高度的 而逐渐减小。同时,入口液膜厚度较小时,液膜厚度 的波动幅度越平稳,说明液相在填料波谷的积聚现象 较弱; 入口液膜厚度较大时,液膜厚度值波动幅度越 大,说明液相在填料波谷积聚的现象比较明显。这是 由于,液膜厚度比较大流经波峰时,壁面粘性力以及 界面剪切力的逆向作用主要于液膜的近壁层和液膜

表层,受逆向力作用较小的液膜内部溶液在重力作用 下向下流动,减小了液膜表面的波动性。

从上述的模拟结果分析还可得,相同液相入口速 度下,不同入口液膜厚度形成的稳定液膜出口速度近 似相等,液膜 出口厚度 与 进 口 厚 度 成 一 定 的 比 例 关 系,不同入口厚度的液膜流经填料时间相近,气液两 相接触时间相近。与此同时,入口厚度较小的液膜沿 填料壁面流动时液膜峰谷波动更加明显,气液两相接 触面积更大,更有利于传热传质。因此,在保证一定 流量下,尽量选择较小的入口液膜厚度。

2. 3 逆向气流速度对液膜流动的影响分析

图 7 为液相入口速度为 1m /s,液相入口厚度为2mm 时,气相入口速度在 0 ~ 8m /s 范围时,在波长为 50mm 波高为 5mm 的波纹填料表面,形成稳定液膜的 厚度曲线,不同气相入口流速下的液膜厚度曲线几乎 重合。根据速度场分布模拟果可知,由于液相与气 相的密度与粘性系数存在数量级的差距,贴近液膜表 面的气相形成向下的速度,远离液膜的气相以向上的 速度流动,在气相中形成了速度为 0 的静止气相层,气 相入口速度的改变对静止气相层形状与位置的影响 甚微,静 止 气 相 层 为 液 膜 流 动 形 成 了 稳 定 的“保 护 层”,因此气相入口速度对填料表面液膜流动的影响 可以忽略。

2. 4 填料结构参数对液膜流动的影响分析

图 8 为液相入口速度为 1m /s,液相入口厚度为2mm,气相入口速度为 4m /s 时,在波长为 50mm,波高 分别为 3mm、5mm、9mm 的波纹填料表面形成稳定液 膜情况。在波高为 3mm 和 5mm 的填料表面,形成的 液膜完全贴着填料壁面向下流动,而在波高为 9mm 的 填料表面,形成的液膜并未完全沿着填料波纹流经部 分波谷表面,在填料波谷处仍有空气淤积。图 9 显示 了在不同波高的填料表 面,液 膜 随 着 填 料 高 度 的 变 化。如图所示,液膜随着填料壁面同步波动,波高为 3mm 的填料表面液膜峰谷波动小,波高为 5mm 的填 料表面液膜峰谷波动大,然而 9mm 波高的填料表面 液膜波动反而略小于波高为 5mm 填料表面的液膜。这是由于波高较小时,液膜贴着填料壁面流动,液膜峰谷波动 主 要受 填 料 波 纹 波 动 的 影 响,而 波 高 较 大 时,液相跨越波谷从波峰流向波峰的液膜形成过程以 及稳定液膜中波谷气相的淤积,削弱了填料波纹波动 对液膜波动的影响。根据模拟结果分析可知,填料波 高越大,填料表面液膜流动速度越小,流经填料的时 间长,气液两相接触时间长,结合液膜表面波动 性对气液 相 间接 触 面 积 的 影 响,液 两 相 的 接 触 越 充 分,越有利于两相热质交换。

3 结语

文中建立能源塔波纹填料表面液相降膜流动传热传质模型,并在不同的气液相入口参数及不同波纹 结构下,对填料表面液膜流动过程进行了模拟研究, 从气液相接触角度出发,比较分析了各参数对液 膜流动的影响,主要结论如下:

( 1) 较小的液相入口速度可延长液膜流经填料 时间,使得气液两相接触时间长,液膜峰谷波动明显,

气液两相接触面积大; 虽然以不同入口液膜厚度流入 的液膜对于填料表面气液两相接触时间影响不大,但 是,入口液膜厚度较小的液膜,峰谷波动幅度更加明 显,气液两相接触面积更大。因此,在保证一定溶液 流量的前提下,较小的液相入口速度和入口液膜厚度 更有利于气液相接触。

( 2) 由于气液相的密度与粘度存在数量级的差距,气相中存在静止气相层,且气相入口速度的改变 对其形状与位置的影响甚微,气相入口速度的改变对 液膜流动的影响可以忽略。

( 3) 填料波高越 大 填料 表 面液 膜流 动 速度 越 小,流经填料的时间长,气液两相接触时间长,且 大波高填料表面波动性较强,填料波高越大越有利于 气液两相的充分接触。