资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

陶瓷拉西环是一种新型催化精馏元件

2020-02-02 阅读:次

支撑B分子筛膜(载体为陶瓷拉西环)是一种新型催化精馏元件。以甲醇和混合碳四为原料,实验研究了支撑8分子筛膜在MTBE合成体系中的应用效果。结果表明:异丁烯转化率高达95~6,回流比和醇烯摩尔比是异丁烯转化率的主要影响因素。与工业化树脂13005相比,支撑B分子筛膜催化精馏元件的性能较好。

催化精馏是反应与分离相结合的一种新技术,可用于醚化、酯化等多种反应体系,与传统工艺相比具有转化率高、选择性好、能耗低、投资少等特点。其中催化精馏元件对反应与分离的结合起着十分重要的作用。

工业上所用的催化精馏元件主要是将催化剂打包或捆绑固定于塔内,反应物与产物不能及时分离,

且制作和装卸复杂J。用支撑分子筛膜作为一种新型的催化精馏元件,通过原位合成将大量的催化活性组分分散在精馏填料表面,可克服原有催化精馏元件的缺点。目前对这方面的研究尚处于初级阶段。Oudshoom等]将分子筛生长在不锈钢丝网上,在釜式反应器中研究了其醚化反应活性;Calis等J将分子筛生长在丝网填料上制成内构件固定于塔内,用于尾气净化;闵恩泽J也提出了将支撑分子筛膜用作催化精馏元件的设想。

甲基叔丁基醚(MTBE)是一种重要的原料,其生产为混合碳四馏分中正丁烯、异丁烯提供了经济可行的分离方法,而且其催化精馏工艺比较成熟【8J。本工作将p分子筛生长在陶瓷拉西环(5IIun×5mm)上,经过改性后用作催化精馏元件,考察了该新型催化精馏元件用于MTBE催化精馏过程的性能。

1实验部分

1.1实验原料

固体硅胶,分析纯,青岛海洋化工厂;四乙基溴化铵,分析纯,北京市兴福精细化学研究所;铝酸钠溶液,AP 浓度为3.734mol/L,自制;无水甲醇,分析纯,天津市天河化学试剂厂;混合碳四,燕山石油化工公司,陶瓷拉西环,5mm×5mm,天津化工设计院;支撑p分子筛膜,,l(SiO2)/n(03)=30,自制;树脂D005,燕山石油化工公司。

1.2支撑Hp分子筛膜的制备

晶化釜为不锈钢压力容器,内膛尺寸为#50mm×180mm。按比例取一定量的四乙基溴化铵、蒸馏水、氢氧化钠和铝酸钠混合均匀,再加人硅胶,搅拌0.5h后,倒人晶化釜;然后将预处理过的载体(多孔陶瓷拉西环)浸人晶化液中,在140~170℃、自生压力下晶化30~72h。晶化结束后,取出载体,用蒸馏水充分洗涤至中性,110℃下干燥,再移人马弗炉中,以1℃/min的速率缓慢升温至500℃焙烧

3h,再以1℃/min的速率降至室温。经离子交换、焙烧、改性即可制得支撑Hp分子筛膜。

1.3MTBE催化精馏的实验装置及过程

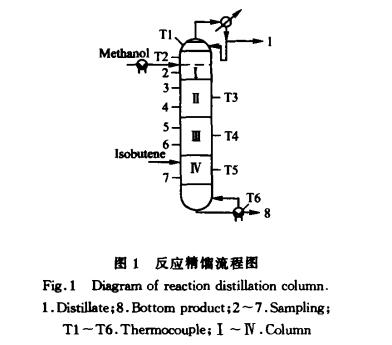

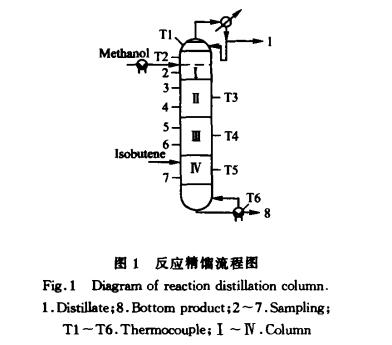

以支撑p分子筛膜为催化精馏元件,用甲醇和混合碳四(异丁烯的摩尔分数为30.5%)进行醚化反应合成MTBE。采用不锈钢催化精馏塔,其流程见图1。塔釜的体积为2L;塔体有4个部分组成,

从上至下依次为:1塔节、Ⅱ塔节、Ⅲ塔节、Ⅳ塔节。其中1塔节上半部分为精馏段,1塔节下半部分、Ⅱ、Ⅲ塔节为催化精馏段,Ⅳ塔节为提馏段。1塔节高500mm、Ⅱ塔节高400mm、Ⅲ塔节高400mm、Ⅳ塔节高500mm,内径26mm,精馏段和提馏段内装填2.5mm 0环丝网填料,催化精馏段装填催化剂。上、下部均用丝网波纹填料支撑。

每一段塔节均用电热保温,保温温度根据各段塔节所测塔内温度决定,并由仪表自动控制。整个填料段采用压差计测量压降,量程为0~9800Pa。

支撑B分子筛膜催化精馏元件散装于精馏塔内。原料甲醇与碳四混合物分别从催化精馏塔的反应段上部和下部由泵打入;塔顶出料主要为未反应的碳四及甲醇,塔底出料主要为产物MTBE。

为了比较支撑口分子筛膜催化精馏元件与树脂的催化效果,实验测定了树脂13005的催化性能,装填方式:将树脂用玻璃棉打包,然后卷入波纹状的铁丝网中,固定于精馏塔内。

采用连续操作,先将500mlMTBE置入塔釜内,然后开始加热;加热过程中往塔内泵入一定的混合碳四,使塔内温度分布与反应时的温度分布相近。

液泛15min后,按一定的醇烯摩尔比加入甲醇与碳四,总进料量为6ml/min。置换4h后用气密性取样器分别从塔釜和塔顶取液样,用气相色谱仪(GDX一103填充柱,拳3mm×3000mm)进行分析,

操作条件为:柱温60℃;载气(H2)流量25ml/min。0.5h后重复取样,直到两次分析结果相同为止。

2结果与讨论

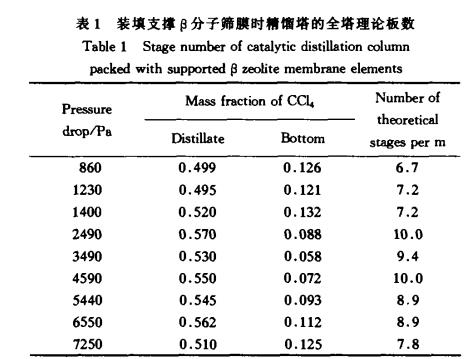

2.1实验用塔的理论板数

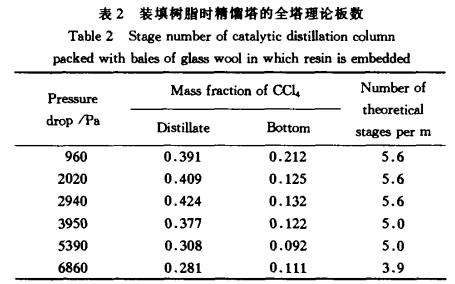

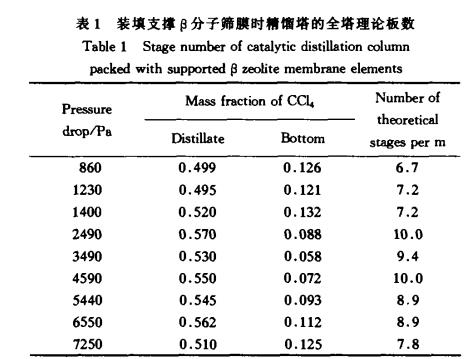

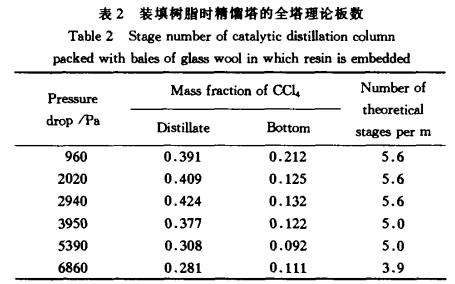

以苯一四氯化碳为标准物系测定了装填不同催化精馏元件时全塔的理论板数。苯一四氯化碳溶液的组成采用WAY型阿贝尔折射仪测定,测量范围1.30o~1.700;测量精度±0.0002。实验结果见表1和表2:当压降为1960~3290Pa时,支撑p分子筛膜催化精馏元件的理论板数为10块/m;当压降为980~2940Pa时,树脂催化填料的理论板数为5.6块/m。

2.2MTBE的催化精馏

2.2.1温度分布

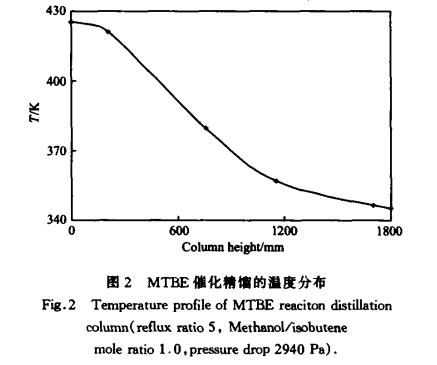

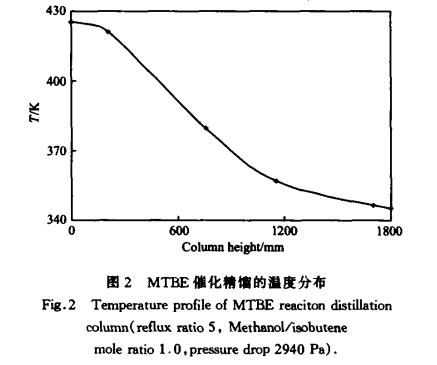

精馏塔内温度反映了塔内各点物料的组成,由塔内的温度分布图(图2)可见,塔顶温度为345K,

其主要组分是碳四;塔釜温度为425K,其主要组分是醇和醚。

2.2.2组成分布

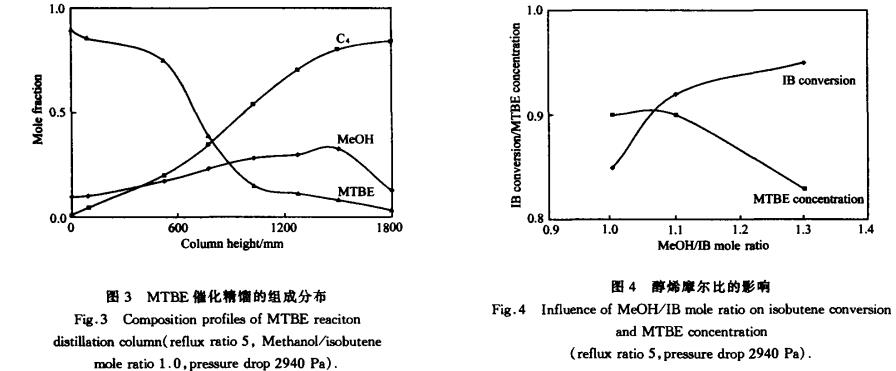

图3为催化精馏塔内各组分的摩尔分数变化曲线,从塔釜到塔顶,碳四的含量单调上升,MTBE含量呈递减的趋势,而甲醇含量有一个大值。

2.2.3醇烯比的影响

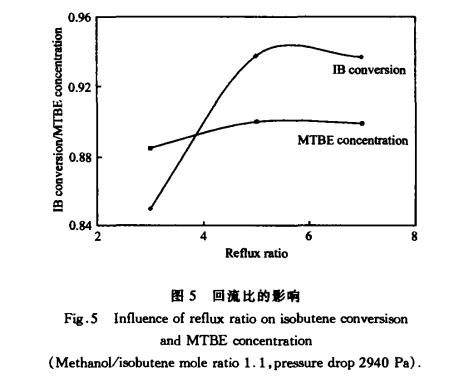

醇烯比对异丁烯转化率、塔釜MTBE的浓度有着直接的影响。醇烯比时,异丁烯转化得更完全,但釜液中MTBE的含量会降低,导致产物纯化费用的增加;醇烯比太小时,异丁烯转化率受到限制。因此,为了选择合适的醇烯比,必须同时考虑异丁烯的转化率和操作费用,寻求一个佳值。此外,由于反应动力学等条件的限制,使醇烯比的控制变得非常复杂。

在MTBE的催化精馏中,未反应的甲醇主要通过甲醇和碳四的共沸物来回收。为了得到浓度较高的MTBE,必须有足够的碳四来带走未反应的甲醇,即甲醇和碳四的混合物中,甲醇的浓度不能高于该二元体系的共沸点组成。因此,醇烯比存在一个上限。

在压力为0.7MPa、压降为1960Pa的操作条件下,考察了醇烯摩尔比分别为1、1.1和1.3时塔内组成的分布情况,结果如图4所示。结果表明,醇烯摩尔比小于1.1时,随醇烯摩尔比的,异丁烯的转化率有所增加,且不影响塔釜内MTBE的浓度;但醇烯摩尔比大于1.1时,MTBE的浓度开始下降,这是因为醇烯摩尔比较大时,虽然异丁烯转化率增加,但未反应的甲醇量过多,使MTBE的浓度降低。

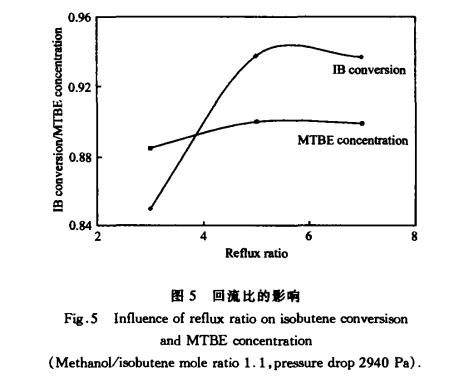

2.2.4回流比的影响

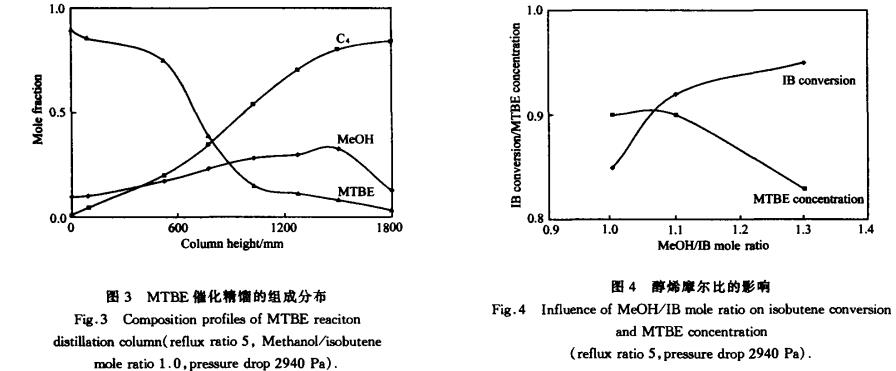

在催化精馏中,回流不能促进分离还能使未

反应的反应物重新回到反应区参与反应,提高其转化率。分别在3个不同的回流比(3、5、7)下考察了精馏塔内各组分的组成分布,结果见图5。由图5可见.虽然异丁烯转化率随着回流比的增加单调递增,但回流比大于5时,塔釜MTBE的浓度基本保持不变,说明回流比时,塔内液体流速变快,缩短了反应停留时间,抵消了回流比对提高异丁

烯转化率的影响,使塔釜MTBE的浓度减小。

还发现随着回流比的:(1)精馏段甲醇的浓度降低;(2)催化精馏段的温度降低;(3)催化精馏段内异丁烯浓度,MTBE浓度减小。

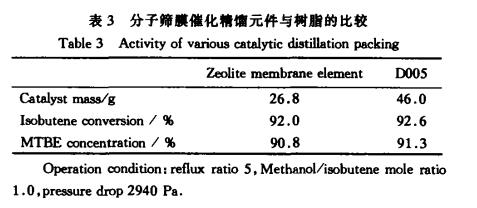

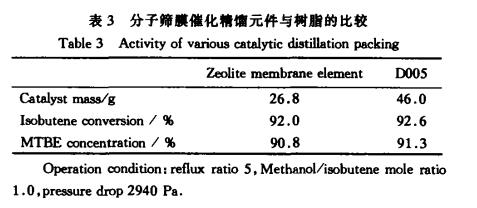

2.2.5与树脂的比较

比较了支撑p分子筛膜催化精馏元件与树脂D005的催化效率,发现在相同的操作条件下,两种填料所得到的异丁烯转化率和MTBE的浓度相当,但B分子筛的用量为树脂的一半(见表3)。这说明支撑p分子筛膜催化精馏元件的性能较好。

表3分子筛膜催化精馏元件与树脂的比较

Table3Activity ofvariouscatalyticdistillationpacking

(1)支撑p分子筛膜催化精馏元件对MTBE反应的催化活性比树脂D005好。

(2)进料中的醇烯摩尔比对塔釜液中MTBE的浓度影响很大,醇烯摩尔比时,塔釜液中醚的含量会降低。

(3)随着回流比的,可以增加反应区中异丁烯的浓度,促进反应的进行;当回流比超过5时,这种效果明显降低。