资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

浅谈沸石分子筛的绿色合成路线

2019-07-15 阅读:次

沸石分子筛因具有的孔道结构、较强的酸性和高的水热稳定性,在吸附分离、催化和离子交换等领域得到了广泛的应用。沸石分子筛的合成方法大多采用水热法,需要使用大量含硅铝的化工产品和模板剂,导致沸石分子筛的合成成本较高、效率较低,且环境污染较为严重,因此沸石分子筛高效绿色合成路线的研究具有重大意义。本文主要从沸石分子筛的合成原料绿色化、合成条件绿色化以及合成方法绿色化等三个方面综述了国内外沸石分子筛绿色合成路线的研究新进展,并提出现有沸石分子筛绿色合成路线存在的问题以及将来的发展方向。

1 引言

沸石分子筛是一种无机晶体材料,因具有规整的孔道结构、较强的酸性和高的水热稳定性而广泛应用于催化、吸附和离子交换等领域中,并起着不可替代的作用。人们对于沸石分子筛的人工合成研究

可追溯到 20 世纪 40 [1] 通过对 年代,Barrer 等 矿物在热的盐溶液中相态转变的研究,次实现了沸石分子筛的人工合成,自此揭开了人工合成沸石分子筛的序幕。目前,人们已经发现 206 种沸石分子筛骨架结构类型 为常用的合成沸石分子筛的方法是水热法。但是,随着人们对于“绿色化学”理念的不断追求,传统的水热法合成沸石分子筛因存在着效率低、能耗高、环境污染严重等问题正面临着严峻的考验,例如,(1) 利用硅酸钠、铝酸钠等化工产品作为合成分子筛的原料,了沸石分子筛合成上游工艺的能耗;(2) 模板剂的使用,造成沸石分子筛合成成本提高,同时模板剂的脱除过程会产生 NOx 等有毒有害的气体,造成较大的环境污染;(3) 合成过程利用水作为溶剂,且合成体系的固液比较低,导致分子筛合成效率下降,废液排放量大,同时反应压力较高,存在一定的隐患。所以如何克服传统水热法存在的诸多弊端,成为人们为关心的问题。

近些年来,人们针对传统水热法存在的一系列问题,通过对沸石分子筛合成原料、合成条件和合成方法的研究改进,开发出了一系列绿色合成路线,包括矿物合成沸石分子筛、无胺法合成沸石分子筛以及无溶剂法合成沸石分子筛等。本文将重点从沸石分子筛合成的原料绿色化、合成条件绿色化以及合成方法绿色化等三个方面来介绍沸石分子筛绿色合成路线研究的新进展情况,并提出现有沸石分子筛绿色合成路线存在的问题以及将来的发展方向。

2 沸石分子筛合成原料的绿色化

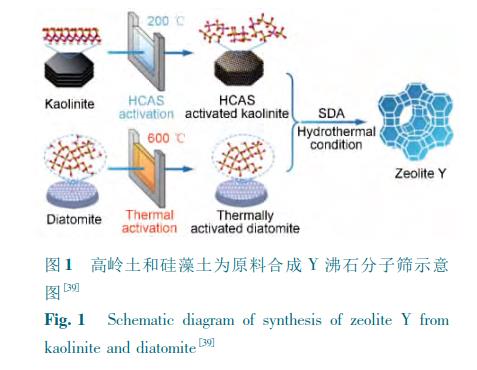

目前,利用硅酸钠、铝酸钠等化工原料合成沸石分子筛的技术已相当成熟,但是该方法需要大量的化工原料,使得沸石分子筛生产成本较高,同时由于这些化工原料的生产过程都伴随着巨大的能耗和环境污染等问题,所以寻找更为经济有效的绿色原料成为人们关注的。以硅铝元素为主的矿物由于具有储量丰富、价格低廉等势,在作为合成沸石分子筛的替代原料方面表现出巨大的潜力,因此,以矿物为原料合成沸石分子筛也逐渐成为人们研究的热点。在众多的矿物中,为典型的合成沸石分子筛的原料为高岭土和硅藻土。下面主要介绍这两种矿物在沸石分子筛合成过程中的应用。

2. 1 高岭土合成沸石分子筛

高岭土是一种以高岭石为主要成分,具有晶体结构的层状硅酸盐矿物,其理想化学组成为 Al2 O3·2SiO2·2H2 O 。由于高岭土稳定的晶体结构 使其在作为合成沸石分子筛原料之前需要进行处理。研究表明,当焙烧温度为 600 ~ 900 时,高岭土可转变成具有高反应活性的偏高岭土。因为高岭土中硅铝原子比约为 1,所以较为适合作为低硅铝比沸石分子筛的合成原料,但若要合成高硅铝比沸石分子筛通常需要补加硅源或经脱铝处理。

由于高岭土与 4A 沸石分子筛具有相同的硅铝比,因此高岭土是合成 4A 沸石分子筛的良原料。

自从 Howell 等 次报道以高岭土为原料成功合成出 4A 沸石分子筛以来,人们对其做了大量的研究。翟彦霞等 通过采用将高岭土于 500 ~ 600 焙烧后,再与氢氧化钠碱液混合,在水热条件下晶化合成出 4A 沸石分子筛。研究表明,高岭土焙烧转化成高活性的偏高岭土是决定能否成功合成 4A 沸石分子筛的关键因素,虽然该法操作流程较为简单,但是存在煅烧温度较高、原料不充分、晶化产物纯度低等缺点。胡芳华等 对原有工艺进行了改进,先利用碱液溶出高岭土中的硅铝酸盐,经过滤后,用硅铝酸盐滤液直接来合成 4A 沸石分子筛。该工艺大大提高了晶化产物的纯度和结晶度,并减少了晶化产物中微量元素的含量,提高了 4A 沸石分子筛的使用性,但是该工艺仍无法避免高温焙烧高岭土所造成的能耗损失。孔德顺等 采用高岭土与氢氧化钠共同焙烧的方式合成出了 4A 沸石分子筛,该工艺使得焙烧温度由原来的 600 左右降低至了 400 ,降低了沸石分子筛合成过程的能耗。Zhou 等 采用两步晶化法进行了 A 沸石分子筛的研究,通过控制预晶化时间和温度,可加速分子筛成核,提高 A 沸石分子筛的结晶度并缩短晶化时间。Wang 等 提出了以无需焙烧高岭土为原料合成 A 沸石分子筛的研究路线,使得分子筛合成能耗大大降低,但合成过程需引入大量的酸碱溶液,废液排放量较大。

2 沸石分子筛合成原料的绿色化

目前,利用硅酸钠、铝酸钠等化工原料合成沸石分子筛的技术已相当成熟,但是该方法需要大量的化工原料,使得沸石分子筛生产成本较高,同时由于这些化工原料的生产过程都伴随着巨大的能耗和环境污染等问题,所以寻找更为经济有效的绿色原料成为人们关注的。以硅铝元素为主的矿物由于具有储量丰富、价格低廉等势,在作为合成沸石分子筛的替代原料方面表现出巨大的潜力,因此,以矿物为原料合成沸石分子筛也逐渐成为人们研究的热点。在众多的矿物中,为典型的合成沸石分子筛的原料为高岭土和硅藻土。下面主要介绍这两种矿物在沸石分子筛合成过程中的应用。

2. 1 高岭土合成沸石分子筛

高岭土是一种以高岭石为主要成分,具有晶体结构的层状硅酸盐矿物,其理想化学组成为 Al2 O3·2SiO2·2H2 O 。由于高岭土稳定的晶体结构 使其在作为合成沸石分子筛原料之前需要进行处理。研究表明,当焙烧温度为 600 ~ 900 时,高岭土可转变成具有高反应活性的偏高岭土。因为高岭土中硅铝原子比约为 1,所以较为适合作为低硅铝比沸石分子筛的合成原料,但若要合成高硅铝比沸石分子筛通常需要补加硅源或经脱铝处理。

由于高岭土与 4A 沸石分子筛具有相同的硅铝比,因此高岭土是合成 4A 沸石分子筛的良原料。

自从 Howell 等 次报道以高岭土为原料成功合成出 4A 沸石分子筛以来,人们对其做了大量的研究。翟彦霞等 通过采用将高岭土于 500 ~ 600 焙烧后,再与氢氧化钠碱液混合,在水热条件下晶化合成出 4A 沸石分子筛。研究表明,高岭土焙烧转化成高活性的偏高岭土是决定能否成功合成 4A 沸石分子筛的关键因素,虽然该法操作流程较为简单,但是存在煅烧温度较高、原料不充分、晶化产物纯度低等缺点。胡芳华等 对原有工艺进行了改进,先利用碱液溶出高岭土中的硅铝酸盐,经过滤后,用硅铝酸盐滤液直接来合成 4A 沸石分子筛。该工艺大大提高了晶化产物的纯度和结晶度,并减少了晶化产物中微量元素的含量,提高了 4A 沸石分子筛的使用性,但是该工艺仍无法避免高温焙烧高岭土所造成的能耗损失。孔德顺等 采用高岭土与氢氧化钠共同焙烧的方式合成出了 4A 沸石分子筛,该工艺使得焙烧温度由原来的 600 左右降低至了 400 ,降低了沸石分子筛合成过程的能耗。Zhou 等 采用两步晶化法进行了 A 沸石分子筛的研究,通过控制预晶化时间和温度,可加速分子筛成核,提高 A 沸石分子筛的结晶度并缩短晶化时间。Wang 等 提出了以无需焙烧高岭土为原料合成 A 沸石分子筛的研究路线,使得分子筛合成能耗大大降低,但合成过程需引入大量的酸碱溶液,废液排放量较大。

Y 和 ZSM-5 沸石分子筛是石油炼制工业上为重要的沸石分子筛,主要用于催化裂化催化剂和助剂。但是由于这两种沸石分子筛的硅铝比均大于高岭土原料的硅铝比,所以需要对高岭土进行补硅

或脱铝处理。刘欣梅等 较早地进行了高岭土合成 Y 沸石分子筛的研究。他们以焙烧后的高岭土为主要原料,硅溶胶作为补充硅源,合成出了高结晶度、无杂晶的 NaY 沸石分子筛。王雪静

等 对偏高岭土合成 Y 沸石分子筛的机理进行了探索研究,结果表明偏高岭土水热合成 Y 沸石分子筛遵循固相转变机理,晶化过程是一个扩散-成胶-原位重排的过程。为提高 Y 沸石分子筛的催化活

性 人们还先后进行了高岭土合成小晶粒 NaY 和位合成 NaY 沸石分子筛的研究。Pan 等开发了一种绿色高效的 ZSM-5 沸石分子筛合成方法,为了提高高岭土原料的硅铝比,他们对焙烧后的高岭土进行酸化处理,使得高岭土的 SiO2 / Al2 O3 摩尔比由原来的 2. 1 增加至 31. 8。该实法避免了化工硅铝源的加入,大大降低了生产成本,

采用相 同时还具有良好的环境效应。Holmes 等 似的方法也成功合成出了 ZSM-5 沸石分子筛。 以高岭土为原料,硅酸为补充硅源进行 Wang 等 了原位合成 ZSM-5 沸石分子筛的研究,所得晶化产物在催化裂化反应中表现出异的增产丙烯的催化活性。目前,美国 Engelhard 公司和石油股份公司兰州石化分公司催化剂厂已实现高岭土原位晶化技术的工业化,并开发出一系列高岭土型催化剂,如以高岭 REY 型和 REHY 型催化剂等 。Li 等 土为硅铝源实现了 ZSM-5 / MCM-41 等级孔沸石分子筛的合成,并表现出较高的催化酯化反应活性。

由于高岭土自身的硅铝原子比较低,所以高岭土更适合作为低硅铝比分子筛的合成原料。同时高岭土的晶体结构虽然使其在作为原料前需要进行处理,但却在作为基质材料方面表现出良好的稳定性和机械强度,所以开发低能耗、高效的方法和原位合成技术是以高岭土为原料合成分子筛研究中的重点和难点。

2. 2 硅藻土合成沸石分子筛

硅藻土是一种生物成因的硅质沉积岩,与高岭土相比,在作为沸石分子筛合成原料方面,硅藻土具有以下点:( 1 ) 硅藻土的主要成分为 SiO2 ,所以具有更高的硅铝原子比,可以用来作为合成高硅铝比沸石分子筛;( 2 ) 硅藻土中 SiO2 是无定形的,无需进行处理就可以直接合成沸石分子筛;(3) 硅藻土具有有序排列的孔道结构,孔隙率高等点。因此,硅藻土不可以作为沸石分子筛合成的生物质硅源,还可以用来作为沸石分子筛的载体材料 。

Ghosh 等 早利用硅藻土合成出了 A 型沸石分子筛,并详细考察了合成体系中硅铝比、钠硅比及晶化条件对晶化产物的影响。满卓等 直接将硅藻土原料与氢氧化钠溶液混合晶化得到了 P 型沸石分子筛,大大简化了操作流程,并且在生产成本上具有明显的势,但是由于原料未经纯化处理,所以晶化产物的纯度较低。Du 等 次提出采用水浴法合成 P 型沸石分子筛的工艺路线,使得工艺过程能耗进一步降低,并且硅藻土原料事先与六聚偏磷酸钠混合,原料中的黏土矿物等杂质并起到扩孔的作用,提高了晶化产物的纯度,表现出异的 同样进行了硅藻

钙离子吸附性能。Chaisena 等 土合成分子筛的研究,并通过对初始凝胶组成、晶化温度和时间等不同合成条件的考察,确定了 P 型、方沸石、方钠石等沸石分子筛的合成条件区间。

Sanhueza 等 以硅藻土为原料合成出了丝光沸石分子筛。研究者们以硅藻土为原料 在模板剂的作用下成功合成出了 ZSM-5 沸石分子筛。

Shan 等 采用相同的方法也得到了 ZSM-5 沸石分子筛,但是由于合成体系中引入 NaCl,导致晶化产物以聚晶形式堆积成球形,具有大量的间隙孔道。

硅藻土除了可以作为合成沸石分子筛的原料外,还可以作为分子筛载体,制备具有等级孔道结构以硅藻土为原料,提出 的沸石分子筛。Wang 等 气相转移法合成等级孔 ZSM-5 沸石分子筛的工艺路线,通过对实验条件的化发现,当 ZSM-5 沸石分子筛负载量达到 50% 时,晶化产物中硅藻土原料的孔道结构仍然可以得到较好的保留,并且晶化产物表现出良好的水热稳定性能,这为等级孔 ZSM分子筛

5 沸石分子筛的催化应用提供了可能。张柯以硅藻土为原料,采用固相原位晶化法同样 等 合成出了具有微孔-介孔等级孔 ZSM-5 沸石分子筛,晶化产物不具有丰富的孔结构、较高的结晶度及完整晶形,而且通过对其芳构化性能,该法制备的催化剂具有较高的芳构化活性和抗积炭能力。Jia 等 采用蒸汽晶化法实现了硅藻土原位合成纳米 silicalite-1 沸石分子筛,避免了传统水热法复杂的分离、纯化过程,大大简化了操作流程。

Hill 等 以硅藻土为载体采用晶种法合成出了具有等级孔结构的 Y / 硅藻土复合材料,并表现出异的钴离子脱除能力。Cho 等 在模板剂的作用下合成出了具有微孔-介孔-大孔结构的 β / 硅藻土复合材料。

为了调节沸石分子筛合成体系的硅铝比,实现先 硅铝原料的全部矿物化,鲍晓军课题组 后进行了以高岭土和硅藻土为原料合成 Y( 图 1) 和 ZSM-5 沸石分子筛的研究。

从上述合成实例可以看出,虽然硅藻土在作为分子筛合成原料方面更具势,但是由于以硅藻土为原料合成沸石分子筛起步较晚,理论研究还不系统,因此还未见其工业化报道。无论以高岭土还是硅藻土为原料,都会受到其自身元素组成的限制,使得沸石分子筛合成范围较窄,所以充分利用各种矿物的组成和结构特点,才能真正实现分子筛合成原料的全部矿物化、绿色化。

3 沸石分子筛合成条件的绿色化

除了在合成原料方面着手外,沸石分子筛合成条件的绿色化改进也同样重要。在沸石分子筛的众多合成条件中,模板剂的使用所引发的问题为严重,主要体现在以下方面:(1) 大多数的模板剂都是有毒的并且价格昂贵,不会污染环境还会增加沸石分子筛的生产成本;(2) 模板剂会占据沸石分子筛的孔道结构,所以在晶化结束后需要将其通过高温焙烧的方式脱除,这个过程会能耗,还会排放出 NOx 和 CO2 等有毒有害气体。所以,避免模板剂的使用,对于沸石分子筛的工业化生产具有重大的研究意义。为解决模板剂带来的诸多问题,人们开发出了几种绿色合成沸石分子筛的工艺,主要包括:直接法、晶种导向液法和晶种法等。

3. 1 直接法

直接法就是通过调节初始凝胶的组成来合成沸石分子筛,使得沸石分子筛的合成成本和环境破坏程度大大降低。直接法的发现打破了人们对于 ZSM-5 和 ECR-1 等沸石分子筛在模板剂或晶种存在条件下才能合成出来的观念,向沸石分子筛的绿色化合成迈进了一大步。

Grose 等 较早地进行了直接法合成 ZSM-5 沸石分子筛的研究,他们通过调节初始凝胶 Na2 O-SiO2 -Al2 O3 -H2 O 体系中各物质的摩尔组成,在无模板剂条件下成功合成出具有高结晶度的 ZSM-5在不外加任何

沸石分子筛。与此同时,李赫咺等 模板剂和晶种的条件下,直接由水玻璃、硫酸铝和硫酸采用直接法成功合成出 ZSM-5 沸石分子筛,并对研究结果进行了 100 L 的工业放大实验,证明该合成方法完全适用于工业生产,并且具有成本低、产量高、质量稳定、无三废问题等明显势。南开大学催化剂厂利用该技术已实现直接法合成 ZSM-5

通过研 分子筛的工业化生产。随后,Shiralkar 等 究发现,无模板剂体系合成 ZSM-5 沸石分子筛过程中,硅铝比及钠铝比是影响晶化产物晶体结构的关键因素。对于初始凝胶组成为 aSiO2 ∶ Al2 O3 : bNa2 O∶ 1500H2 O 的反应体系来说,当初始凝胶组成为 a = 40 并且 b 值为 4. 5 ~ 6. 0 时,通过 Na + 对分子筛骨架过剩电荷的平衡作用,可合成出具有高结晶度的 ZSM-5 沸石分子筛;而若硅铝比过低时,会伴随着丝光沸石杂晶的生成;若硅铝比过高,则会有α-石英相生成,同时随着 b 的,也会导致晶化产物中 α-石英及丝光沸石等杂晶的出现,这说明直接法合成沸石分子筛的条件区间很窄,要严格控制反采用两段晶化法,得到小晶粒 应条件。Huang 等 ZSM-5 沸石分子筛聚晶,,通过调控高温成 核时间和低温晶化时间可有效调控 ZSM-5 沸石分 子筛的晶粒尺寸,并且与一步晶化法相比,两步晶化法得到的 ZSM-5 沸石分子筛具有更大的比表面积采用直接法进行 了 ZSM-5 / ZSM-11 共晶的合成研究,详细考察了硅源、铝源以及初始凝胶组成等因素对晶化过程的影响。

直接法合成沸石分子筛的另一个典型应用是ECR-1 沸石分子筛的合成。ECR-1 沸石分子筛的合成通常是以二羟乙基二甲基氯化铵、TMA + 等作为但是合成成本仍然很

模板剂合成出来的 次在无模板剂的作用下,通过 高。Song 等 调节初始凝胶中 Na2 O / SiO2 的摩尔配比成功合成出来 ECR-1 沸石分子筛。通过,初始凝胶中的碱硅比是影响晶化产物为重要的因素。当Na2 O / SiO2 = 0. 3 时,晶化产物为纯的 Y 沸石分子筛;当 Na2 O / SiO2 = 0. 28 时,晶化产物为 Y 型和ECR-1 型混晶;当 Na2 O / SiO2 = 0. 25 时,晶化产物为纯的 ECR-1 沸石分子筛;而当 Na2 O / SiO2 = 0. 2 时,晶化产物为无定形的 SiO2 。通过进一步对晶化速度随晶化温度变化的影响,ECR-1 沸石分子筛随着晶化温度的升高,其晶化速度急剧的增加,但会伴随着杂晶的生成。直接法虽然可以避免模板剂和晶种的加入,但是合成沸石分子筛的过程中易产生杂晶,合成条件区间变窄,并且分子筛晶粒尺寸难于控制,晶化周期较长,给工业生产操作带来一定难度。

3. 2 晶种导向液法

分子筛晶种导向液是指分子筛的前驱液或是含有初级和二级分子筛结构单元的溶液。通过向合成体系中加入晶种导向液,有利于提高晶化速度,缩短通过向合 晶化周期,并杂晶的生成。Xiao 等 成体系中加入 L 分子筛晶种液成功诱导合成出了 ZSM-34 沸石分子筛,其原因是 L 与 ZSM-34 沸石分 子筛中均含有 CAN 笼结构。通过对 L 分子筛晶种 导向液加入量的,当加入量过少时晶化产物为无定形结构,而当加入量过多时,晶化产物均为L 分子筛,所以严格控制晶种导向液加入量尤为重要。黄先亮等 通过向沸石分子筛合成体系中加入预晶化液的方式,合成出了 ZSM-5 沸石分子筛,并对预晶化液添加法合成 ZSM-5 沸石分子筛的生长机理进行了研究,研究表明,预晶化液可大大提高

利用晶种导 晶化速度,减少晶化时间。Zhang 等 向液合成出了具有高硅铝比的 FER 沸石分子筛,并 得到适的 FER 水热合成条件为:初始凝胶摩尔组 成( 0. 154 ~ 0. 244 ) Na2 O∶ SiO2 ∶ ( 0. 024 ~ 0. 035 ) Al2 O3 ∶ 35H2 O,晶种液 RUB-37 加入量为 SiO2 质量的 5% ,晶化温度 150 ,晶化时间 72 ~ 168 h,得到的晶化产物的硅铝比为 14. 5。晶种导向液法与直接法相比,在一定程度上降低了分子筛合成的难度,但是由于增加了晶种导向液的制备过程,使得工艺流程变长,不利于工业化生产操作。

3. 3 晶种法

晶种法常常作为大规模工业合成分子筛的方法,这是因为通过向合成体系中加入晶种可起到缩短诱导期、提高晶化速度、杂晶生成和调控晶粒尺寸等作用 。

Xie 等 提出了一种快速水热合成 β 沸石分子筛的方法,通过向摩尔组成 10Na2 O ∶ 40SiO2 ∶ Al2 O3 ∶ 570H2 O 的初始凝胶中加入 β 晶种干基,在140 下晶化 17 h 后可得到高结晶度的 β 沸石分子筛采用相同的方法得到富铝 β 沸 Majano 等 体系 石分子筛。Kalvachev 等 分别在 OH 和 F 下采用晶种法进行 β 沸石分子筛的合成研究,通过比较两种晶化产物物化性质发现,F - -β 沸石分子筛具有较多的 Br nsted 酸,并表现出更强的间二甲苯转化活性。Kamimura 等 进行了晶种法合成 β 沸石分子筛研究( 图 2) ,详细考察了各合成条件对晶化产物的影响,比如初始凝胶中硅铝比、钠硅比、水硅比以及晶化时间等。实验结果表明,由于晶种的加入,β 沸石分子筛可在较宽的初始凝胶组成中合成出来 并分别以 β 和 ZSM-12 沸石分子筛为晶种进行了 MTW 沸石分子筛的合成研究。

以 Y 沸石分子筛 ( FAU) 为原 Yashiki 等 料,通过加入未经焙烧处理的晶种合成出了 β 和 LEV 沸石分子筛,实现了沸石分子筛之间的转化。

Zhang 等 以RUB-50 为晶种进行了 LEV 沸石分子筛的合成研究,结果表明,合成体系中加入少量的醇类有利于丝光沸石杂晶的生成,提高 LEV 沸石采用 RTH 为晶种

分子筛的纯度。Yoshioka 等 合成出一系列金属改性的 TTZ-1 沸石分子筛。

Majano 等 成出纳米 ZSM-5 沸石分子筛,并发现晶种加入量会 同样 影响晶粒尺寸和晶化速度。Tang 课题组 以纳米 silicalite-1 为晶种,详细地考察了晶种法合成 ZSM-5 沸石分子筛体系中碱度对晶化产物晶粒尺寸和骨架硅铝比的影响,并提出晶种表面晶化机

以 ZSM-5 晶种合成出了 ZSM-5 沸石 理。姜杰等分子筛,研究结果表明,投料硅铝比、晶种加入量、硅源温度对分子筛性能有显著的影响。陈艳红等通过对比晶种法和模板剂法合成的 ZSM-5 沸石分子筛在物性和重油催化裂化装置上的催化性能发现,两种方法合成的 ZSM-5 沸石分子筛的结晶度、晶体形貌都相差不大,并且均表现出异的增产丙烯的催化效果。Yu 等 提出了一种异质晶种导向 ZSM-5 沸石分子筛的合成方法,该方法以 ZSM-11 为晶种,初始凝胶组成为 9. 0Na2 O∶ 1. 0Al2 O3 ∶ 65SiO2∶ 1300 H2 O,晶化时间为 12 ~ 16 h 即可生成高结晶度的 ZSM-5 沸石分子筛,这与 ZSM-5 晶种相比,晶化时间缩短 1 /2 以上。通过进一步,这可能是因为 ZSM-11 晶种有更多的末端 Si—OH,更加有利于吸附沸石分子筛结构单元,提高了沸石分子筛的成核和生长速率。

关于晶种法合成沸石分子筛的机理,不同研究可以归纳为:晶种在水热晶化 者的实验结果

初期先发生部分溶解形成小碎片,被液相中无定形硅铝酸盐经过溶解-缩聚形成的硅铝酸盐凝胶包围,形成一种以晶种为核心的壳层结构;随着晶化时间的延长,处于壳层结构中的无定形的铝酸盐凝胶逐渐生成分子筛的二级结构单元,并进一步浓缩-聚合成晶体前驱物种由壳层向核心沉积,终使得无定形的硅铝凝胶全部转换成沸石分子筛。

通过以上三种沸石分子筛合成条件绿色化方法对比发现,晶种法兼具直接法和晶种导向液法的点,不能简化工艺流程、缩短晶化周期,还可以调控晶粒尺寸、杂晶的生成,并且由于晶种加入量很少,并不会带来生产成本的大幅度提高,所以晶种法是目前有工业化前景的绿色沸石分子筛合成路线。

4 沸石分子筛合成方法的绿色化

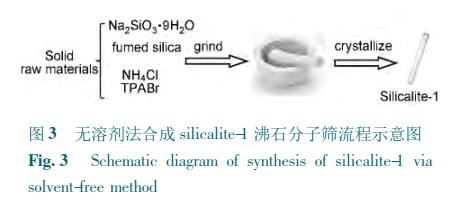

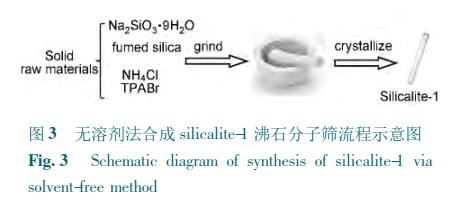

为克服常规水热法合成沸石分子筛过程中由于溶剂水的引入造成的含碱废水排放,合成体系压力过高、单釜产率过低等问题,人们开发出了无溶剂法绿色沸石分子筛合成路线。无溶剂法与传统水热法相比具有一下几点势 分子筛单釜产率高、废液排放少、无需进行液固相分离以及合成体系更加等。目前,关于沸石分子筛的无溶剂法的研究还处于起步阶段,相关的研究报道比较少。

Ren 等 提出了一条无溶剂法合成沸石分子筛的工艺路线,该方法只需通过将固体原料混合、研磨、加热晶化就可以得到目标沸石分子筛,具有操作流程简单、环境污染小、成本低等势,并具有广泛的适用性。无溶剂法合成沸石分子筛的典型应用是 silicalite-1 沸石分子筛的合成( 图 3) 。

通过对晶化过程中晶化产物的表征结果发现,无溶剂法合成沸石分子筛经历如下过程:晶化初期,固相原料在无定形二氧化硅中逐渐发生扩散,并伴随着硅物种的聚合;随着晶化时间的延长,无定形的二氧化硅逐渐向晶体转换。总的来说,固相合成反应过程经历了初始原料混合和扩散,硅羟基的不断缩合等过程,终使得反应原料在固相状态下转换为 silicalite-1 沸石分子筛,反应发生在固相状态下,不存在像液相凝胶中发生的溶解,重排长的过程,反应原料中的结晶水起到反应引发剂的作用 。

Wu 等 次将无模板剂法和无溶剂法相结合,采用将固体硅铝原料与晶种混合均匀后在研钵中充分研磨的方式,实现了 β 和 ZSM-5 沸石分子筛无溶剂法合成。该工艺流程不解决了模板剂引入所带来的环境污染、高成本等问题,还解决了由于水作为溶剂造成的合成体系压力过大、单釜效率过低、碱液排放量大等问题,在沸石分子筛的绿色合成方面具有大的理论价值和意义。

无溶剂法合成沸石分子筛与水热法相比虽然具有明显的势,但仍处于理论研究阶段,还没有实现工业化大规模生产,这是因为人们对于沸石分子筛的合成机理还处于探索阶段,溶剂水在分子筛合成过程中所起到的作用还不是很清楚。所以,进一步加深对沸石分子筛合成机理的认识和研究是无溶剂法实现工业化的重要基础。

5 结论

沸石分子筛作为吸附、催化、离子交换材料在能源与化工等方面具有广泛应用,随着法规的日益严格以及“绿色化学”的深入人心,沸石分子筛的绿色合成成为必然趋势,并引起广泛的关注。人们经过多年的研究虽然在一定程度上实现了沸石分子筛合成的绿色化,但是现有方法仍存在一定的问题:先在绿色合成原料方面,以高岭土和硅藻土等矿物为原料合成沸石分子筛时,若未加入额外的化工硅铝原料或经酸碱脱硅铝预处理,就会导致反应物初始凝胶中硅铝比的可调范围受限,不适合硅铝比沸石分子筛的合成;其次在绿色合成条件方面,直接法和晶种导向液法均不同程度地增加了沸石分子筛工业化生产的难度,晶种法则具有较大的潜力;后,在绿色合成方法方面,无溶剂法合成沸石分子筛虽然减少了溶剂水的使用,但是该工艺过程需要的晶化时间较长,并且由于人们对于沸石分子筛合成机理的认识还不全面,因此无溶剂法仍处于理论研究阶段,尚未具备工业化生产的条件。

综上所述,继续开发出新的沸石分子筛绿色合成的工艺,加大沸石分子筛合成基础理论研究仍然是目前沸石分子筛绿色合成路线工作的重点,同时将现有的多种绿色沸石分子筛合成工艺的结合起来,实现工艺之间的相互协调配合,也是沸石分子筛绿色合成的研究方向。